发布日期:2020-03-26 23:43 浏览次数:

恒功率电伴热带安徽省地方标准DB34/T1497-2011

标准号:DB34/T1497-2011

2011年10月25发布

2011年11月25实施

安徽省质量技术监督局发布

本标准按照GBIT1.1-2009给出的规则起草。

本标准主要起草人:巫志、夏海龙、苏敏。

恒功率电热带(CvnStantWattHeatingCable)

1、范围

术标准规定了恒功率电伴热带的术语和定义、规格型号、要求、试验方法、检验规则、包装、运输和贮运。

本标准适用于额定电压380V及以下的恒功率电热带。

2、规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其较新版本(包括所有的修改单)适用于本文件。

GB/T1234高电阻电热合金

GB/T2406.1塑料用氧指数法则定燃烧行为苐yi部分:导则

GB/T2406.2塑料用氧指数法则定燃烧行为第二部分:室温试验

GB/T2900.10电工术语电缆

GB/T2951.11电缆和光缆绝缘和护套材料通用试验方法第11部分:通用试验方法厚度和 外形尺寸测量机械性能试验

GB/T2951.12电缆和光缆绝缘和护套材料通用试验方法第12部分:通用试验方法热老化试验方法

GB/T2951.14电缆和光缆绝缘和护套材料通用试验方法第14部分:通用试验方法——低温试验

GB/T2951.21电缆和光缆绝缘和护套材料通用试验方法第21部分:弹性体混合料专用试验方法——耐臭试验——热延伸试验——浸矿物油试验

GB/T2951.31电缆和光缆绝缘和护套材料通用试验方法第31部分:聚氯乙烯混合料专用试验方法——高温压力试验——抗开裂试验

GB/T3048.5电线电缆电性能试验方法第5部分:绝缘电阻试验

GB/T3048.8电线电缆电性能试验方法第8部分:交流电压试验

GB/T3048.9电线电缆电性能试验方法第9部分:绝缘线芯火花试验

GB3836.1 爆炸性环境第1部分:设备通用要求

GB/T3956电缆的导体

GB/T34910镀锡圆铜线

JB/T8137.1电线电缆交货盘第1部分:一般规定

3、术语和定义

下列术语和定义适用于本文件。

3.1恒功率电热带

电源母线为多根平行绝缘铜线,在绝缘层中间缠绕电热线,并将该电热丝每隔一定距离(即”发热节长“)与母线连接,形成连续并联电阻。母线通电后,各并联电阻发热,因而形成了一条连续的加热带。

3.2标称功率

恒功率电热带在10℃环境温度下测出的每米发热功率。

3.3较高表面温度

绝热条件下测得的,通电状态下恒功率电热带表面能够达到且不在升高的温度

3.4较高承受温度

恒功率电热带功能和结构受到损坏并且不能在恢复的外界温度。

3.5较高维持温度

在一定保温条件下,恒功率电热带通电时,能够使电伴热系统保持(或保持一段时间)的较高温度。

3.6有关实验的术语和定义

3.6.1例行实验

由制造方在成品电热带的所有制造长度上进行的试验,以检验所有电热带是否符合规定要求。

3.6.2抽样试验

由制造方按规定的频度,在成品电热带试样上或在取自成品电热带的某些部件上进行的试验,以检验电热带是否符合规定要求。

3.6.3型式试验

按一般商业原则对木规范所包含的一种类型电热带在供货前所进行的实验。以证明电热带具有能满足预期使用条件的良好性能。

注:该实验的特点是:除非电热带材料,设计或制造工艺的改变电热带的特性,试验做过以后就不需要重做。

4、规格与型号

4.1产品命名

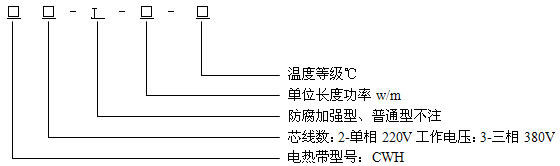

应按照图1要求

图1:产品命名表示方法

示例1:绝缘材料为205℃氟塑料,额定电压220V,2芯,每米功率30W的加强型单相恒功率电热带。表示为:CWH2-J-30-205℃

示例2:绝缘材料为205℃氟塑料,额定电压380V,3芯,每米功率40W的普通型三相恒功率电热带。表示为:CWH3-40-205℃

4.2型号

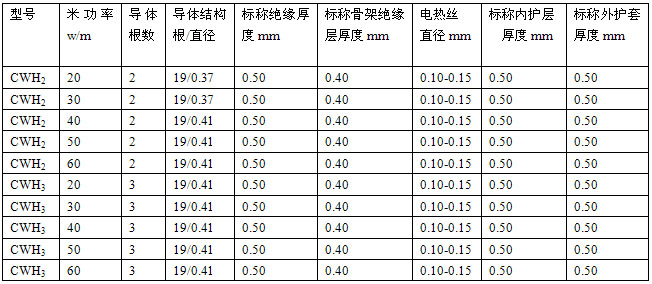

应符合表1要求

4.3规格

应符合表2要求

5、要求

5.1导体

导体应符合GB/T4910标准要求,其结构应符合表2的规定。

5.2绝缘线芯

5.2.1绝缘材料

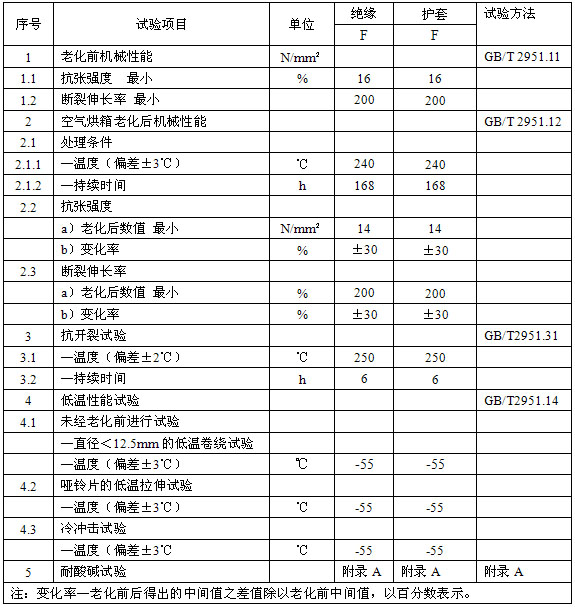

应为聚全氟乙丙烯(FEP)、可熔性聚四氟乙烯(PFA)或其它类似的氟塑料,性能符合表3的规定。

表3绝缘护套物理机械性能

5.2.2绝缘厚度

应符合表2的规定,平均值不小于标称值,较薄点厚度应不小于标称厚度的90%-0.1mm。

5.3骨架绝缘层

5.3.1材料

应为聚全氟乙丙烯(FEP)、可熔性聚四氟乙烯(PFA)或其它类似的氟塑料,性能符合表3的规定。

5.3.2厚度

应符合表2规定,平均值不小于标称厚度的90%-0.1mm。

5.4发热层

5.4.1结构

应由绕包发热电缆电阻丝和聚四氟薄膜组成。

5.4.2性能

发热合金丝合金直径为0.10~0.15mm,性能应符合GB/T1234标准规定。电阻丝应具有可锡焊性。

5.5内护层

5.5.1材料

应为聚全氟乙丙烯(FEP)、可熔性聚四氟乙烯(PFA)或其它类似的氟塑料,性能符合表3的规定。

5.5.2厚度

应符合表2的规定,平均值不小于标称值,较薄点厚度应不小于标称厚度的90%-0.1mm。

5.6屏蔽层

应采用镀锡铜丝或其它合金金属线编制组成,编织密度不小于80%以上,编织线直径为Φ0.12mm~0.15mm,性能应符合GB/T4910标准要求。

5.7外护套

5.7.1材料

应为聚全氟乙丙烯(FEP)、可熔性聚四氟乙烯(PFA)或其它类似的氟塑料,性能符合表3的规定。

5.7.2厚度

应符合表2的规定,平均值不小于标准值,较薄点厚度应不小于标称厚度的90%-0.1mm。

5.8成品电热带

5.8.1工频火花试验

按GB/T3048.9执行,工频5KV火花试验不击穿。

5.8.2米功率误差

电热带在10±2℃〔或由环境温度系数折算到l10℃)下的平均米功率的误差应不超过标称值的10%。

5.8.3工频电压试验

单相电热带和三相电热带的绝缘层应能分别承受2000V和2500V工频电压,历时5min不发生击穿或闪络现象。

5.8.4绝缘电阻

每百米电热带20℃时绝缘电阻应≥50MΩ。

5.8.5成品通电试验

电压从0V升压至成品额定电压,测量电流、电压。计算米功率误差在允许范围内。通电时间不少于0.5h,屏蔽网接地。

5.8.6氧指数

电热带所用材料氧指数应≥70。

5.8.7较高表面温度

额定电压下,电热带较高表面温度为150℃。

5.8.8成品电热带的防爆性能

应符合GB3836的有关规定。

6、试验方法

6.1试样的制备

单相电热带1.5米(含一个完整的发热节):三相电热带4.5米(含一组完整的发热节)。

6.2绝缘线芯和骨架绝缘层、内护层、外护套尺寸的测量

按GB/T2951.11规定的方法进行,应符合5.2-5.7的要求。

6.3机械性能

按GB/T2951.11规定的方法进行,应符合5.2~5.7的要求。

6.4工频火花

按GB/T3048.9规定的方法进行,应符合5.8.1的要求。

6.5米功率误差

用钢直尺测出发热节长度Lcn,输以额定电压U(v),通电时间h后读出I(A)则米功率P0:

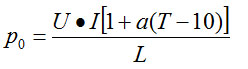

——P0按公式(1)计算:

备注:(w/m10℃时)...............................................(1)

式中:

P0——米功率(w/m);

U——为电源电压(V);

L——为发热节电流(A);

a——为电阻线电阻温度系数(1/℃);

T——为环境温度℃;

L——为发热节长度(m);

P——为10℃下的标称功率(w/m);

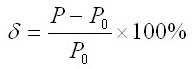

————功率误差按δ公式(2)计算

备注:(w/m10℃时).............................................(2)

式中:

δ——为功率误差(w/m);

p0——米功率(w/m);

P——为10℃时的标称功率(w/m)。

6.6工频电压

按GB/T3048.8规定的方法进行,应符合5.8.3的要求。

6.7绝缘电阻

按GB/T3048.5规定的方法进行,应符合5.8.4的要求。

6.8成品通电

成品电热带在通电之前,按6.7的测量方法做好绝缘电阻测量,将电热带导电线芯接入电源电压,从0V升压至成品额定工作电压,并测量电流、功率,米功率误差应在规定允许范围内。

通电时间不小于0.5h,屏蔽网接地。

6.9温度功率特性

测量仪器:调温箱、稳压源、数宇电流表、直尺。

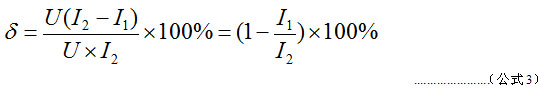

调温箱设定在10℃,对电热带输以额定电压,温度0.5h,测量稳定电流I1,然后将调温箱设定在110℃,稳定0.5h,测量温度电流I2,则百米功率改变率按公式(3)计算:

式中:

δ——为功率误差(w/m);

U——为电源电压(V);

I1——10℃稳定电流(mA);

I2——110℃时稳定电流(mA);

6.10氧指数

按GB/T2046.1、GB/T2046.2规定的方法进行,应符合5.8.6的要求。

6.11较高表面温度

按GB3836.1规定的方法进行,应符合5.8.7的要求。

7、检验规则

7.1出厂检验

7.1.1电热带应由制造厂检验部门检验含格后方能出厂。

7.1.2电热带的出厂检验至少包括6.2、6.5、6.6、6.7、6.8等项日,如有一项不合格,则为不合格产品。

7.2型式试验

7.2.1电热带在下列情况之一时,应进行型式检验:

a)新试制的电热带样品;

b)当电热带配方、工艺或所用材料有较大改变时;

c)连续生产中的产品,每两年不少于一次;

d)做产品防爆检验的样品;

e)国家质量监督部门提出进行型式试验的要求。

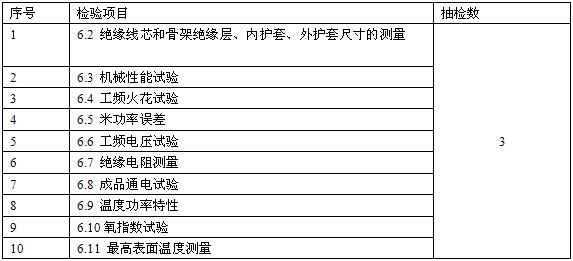

7.2.2型式检验的内容

应符合表4的规定。

表4:形式检验内容

7.2.3型式试验的抽样数与判定规则

每次随机抽三段样品,经检验如发现有一段不符合标准的技术要求时,应从该批产品中另抽出两倍数量重复检验,如仍有不符合要求时,则该批次产品为不合格。

7.3验收

订货方有权检查产品的主要技术指标是否符合本标准规定值的要求。

8、包装、运输及贮存

8.1包装

恒功率电热带应妥善包装在符合GB/T81378.1规定要求的电缆盘上交货。电热带端头应可靠密封,伸出盘外的电热带端头应加保护罩。电热带可以成圈包装。为防止贮运中损坏,盘装产品还应附加适当的保护。成圈包装应用一点强度的带状材料多层包覆,并捆扎牢固。每个电热带端头采用热缩帽进行良好的密封。

8.1.1每个电缆盘上都将表明一下内容:

a)制造厂家;

b)电热带型号、规格、电压等级、防爆等级;

c)电热带长度、净重、总重;

d)标准编号;

e)出厂日期;

f)表示电缆盘滚动方向的箭头;

8.1.2装箱时,箱体外壳上应表明:

a)制造厂家;

b)电热带型号、规格、电压等级、防爆等级;

c)电热带长度、净重、总重;

d)制造年月;

e)防潮、防掷标志。

8.1.3质量检验合格证

每盘电热带均应附有制造厂的产品质量检验合格证。

8.2运输

电热带运输应不得使电缆盘处于平放位置;不得作长距离滚动;不得遭受冲撞、挤压和任何机械损伤;长途运输时应防止长时间暴晒。

8.3贮存

电热带在装卸时应使用适当的工具,以避免损伤电热带。在运输工具上应进行良好的固定。电热带应尽量避免露天存放,电缆盘不允许平方。

附录A(规范性附录)

耐酸碱试验方法

A.1耐酸碱试验方法

应按GB/T2951.21规定的防腐做试验。

A.1.1使用如下条件

A.1.1.1处理条件

——酸碱类型 N—盐酸标准溶液(1mol/L)

——碱液类型 N—氢氧化钠标准溶液(1mol/L)

——温度 (23±2)℃

——时间 168h

A.1.1.2试验要求

——抗张强度变化率较大±30%

——断裂伸长率 较小100%

注:需要做两项独立的试验,一项使用酸碱,一项使用碱液。

相关信息:恒功率电伴热带电伴热带(伴热电缆)安装与操作手册 HWL(HBL)并联恒功率电热带 对管道电伴热保温系统进行预防性目测维护根据使用场所选择伴热带类型